从德国的“工业4.0”、美国的“先进制造伙伴战略”到英国的“高价值战略”,工业互联网已成为主要工业国家抢占国际制造业竞争的制高点。作为当前产业变革的核心驱动和战略焦点,智能制造与工业互联网有着紧密的联系。

2011年汉诺威工业博览会,德国人工智能研究中心董事兼行政总裁沃尔夫冈瓦尔斯特尔教授在开幕式中提到,要通过物联网等媒介来推动第四次工业革命即工业4.0,提高制造业水平。

2013年4月汉诺威工业博览会上正式推出工业4.0,其核心目的是为了提高德国工业的竞争力,在新一轮工业革命中占领先机。

几乎同时,美国在2012年左右提出工业互联网技术,意在推动制造业信息化、数字化、智能化。通过集成流程、数据主线、数字孪生等软件技术,采集工厂各阶段的数据,连接设备、连接供应链上的各种资源,进行工业大数据分析,人工智能的云计算来迎接新的工业革命。

工业互联网与工业4.0从表面论述看各有侧重,一个侧重工业制造,一个侧重工业服务,但究其本质都是实现智能制造与智能服务,具体就是个性化定制,服务延伸化。

多品种小批量的按单生产模式已成为常态,但多品种小批量生产模式的企业在实践中常遇到诸多越来越复杂的问题:需求不确定;研发周期短;多品种并行;资源共享易出现瓶颈;计划排程应变差;设备、产线难以柔性应对;质量工艺无法迭代可靠;成本无法大规模化并精确化,监控订单进度难;物料需求变化多变,导致缺料与采购延迟严重……它们导致企业“三高”长期存在,即较高的订单延迟率、高库存、居高不下的成本。

制造企业要在这个复杂系统中可持续地盈利,就必须采用各种新思维、新技术、新模式。转型大规模定制与个性化生产方式,引入工业物联、大数据、云计算及人工智能等以迎接新时代的到来。

工业4.0是以智能制造为主导的第四次工业革命,旨在通过充分利用信息通信技术和网络空间虚拟系统,信息物理系统(CPS)相结合的手段,将制造业向智能化转型。基于信息物理系统CPS、物联网IoT和互联服务IoTs产生的大数据流(即工业大数据)的采集与分析,云计算形成个性化或私人订制的智能生产。主要体现在四个方面:1、智能工厂。2、智能制造。3、智能供应链。4、智能服务。

当前全球工业市场正面临着巨大的变革:更新周期缩短、差异不断变大、产品个性化突出、向服务化延伸,构建的兼具个性化和数字化的产品与服务生产模式,突破了传统的行业界限,催生出新的活动领域和合作形式,创造新的价值网络,重组产业链分工。

透明化工厂

用纵向垂直管理车间设备集成、产品寿命周期PLM的价值链端到端的集成、横向跨产业链的工业互联网三个方面的高度集成,打破企业存在的信息化孤岛、管理孤岛、操作孤岛。通过与制造现场的边缘设备的可视化,从而打造一个透明、灵活的工厂。

企业深度连接各类经销商资源、客户资源、创客资源。了解客户的需求并多方设计协作满足,同时实现与物流厂商的在线协作跟踪,实现需求的透明。在制造环节通过智能终端可视化等应用实现制造过程的透明,其次移动的应用使上述的透明更加深化。

柔性自动化生产线

自动化线是刚性的,精益Cell线是柔性的,模块化线是智能的。因为自动化线要么局限几种产品,要么换线时间太长。精益线包括手工与半自化加上设备小型化,能应对多个品种。模块化设备布局可以灵活地根据个性化订单灵活组合或重构工艺形成虚拟生产线。而模块化设备布局源于模块化产品设计,一旦接受定制化或个性化订单,模块化设备布局就可以柔性的、低成本的组合重构新的虚拟单元线(APS的工艺规划排产优化),高可靠性的满足大规模定制或个性化生产。这才是智能制造所追求的。

基于柔性的云架构背后的“中枢”,其核心是创新开放的APS高级计划优化算法模型或机器学习模型进化,其支持多种、多变的计划与生产模式,支持工序实时传感数据,模块化精益单元设备布局,保证各细胞单元根据生产订单的需要自由拆分和重构,是柔性自动化背后的“智慧担当”。

基于预留、优先级等JIT/JIS核心创新的物料体系,是保障物料柔性的基础,使自动化设备类似神经传感单元控制下行使功能,实现多品小批生产模式。

多品小批生产模式使得企业高度柔性应对,而柔性自动化产线可促使企业转型升级智能化企业。

数字化、网络化、智能化

物联网让智能自由地流淌,移动互联网让智能无处不在,大数据蕴藏无限的智能,云计算使智能快速反应,人和机器人智能的协同……。那"智"从何来?智能是建立在一个持续不断连接,强大的优化算法引擎和活数据的闭环之上的。

智能主要体现在三个方面:1、在动态复杂环境的感知与理解。2、在动态复杂环境下的自主决策与优化能力。3、基于经验数据的学习适应能力。尤其是学习能力是典型的智能行为。

数据驱动工厂,算法控制智造。智能制造也需从"计算智能"、"感知智能"逐步实现"认知智能"。新一代智能制造是在基于AI的CPS系统架构下的智能制造。

通过工业大数据,它不仅仅是设备维修和产品服务,其技术不仅涉及IT还涉及OT工业技术。工业应用大数据对于人才的复合型要求更为突出。行业的数据分析,不仅需要计算机、统计学、数学等知识,还要拥有丰富的行业知识和经验,通过这些知识经验进行建模,才能开发出合适的分析方法,找到数据价值。

通过行业经验知识,建立合适智能工厂、车间、计划调度控制执行、仓储模型,对所需的实时数据,动态智能决策,这应该是工业大数据的关键应用。智能制造也正朝着分布式决策和自主感知(机器学习等)进化。

在智能动态计划排产基础上,对仓储物料进行大数据计算,随时对物料进行FMR(使用频率分析)及实时数据、历史数据分析,通过自动化机器臂自主循环的把多频率的物料智能的移到货架最低层,红绿黄灯提醒优先分拣及AGV小车取货顺序,精确的满足多品小批量物料的采购、JIT/JIS配送及工位喂料。

在智能层面,革新运营管控的高度,例如多种运营管控模型,激活组织,创新转型数字化,全面帮助中国的制造业实现数字化、网络化、智能化的产业升级。

工业互联网

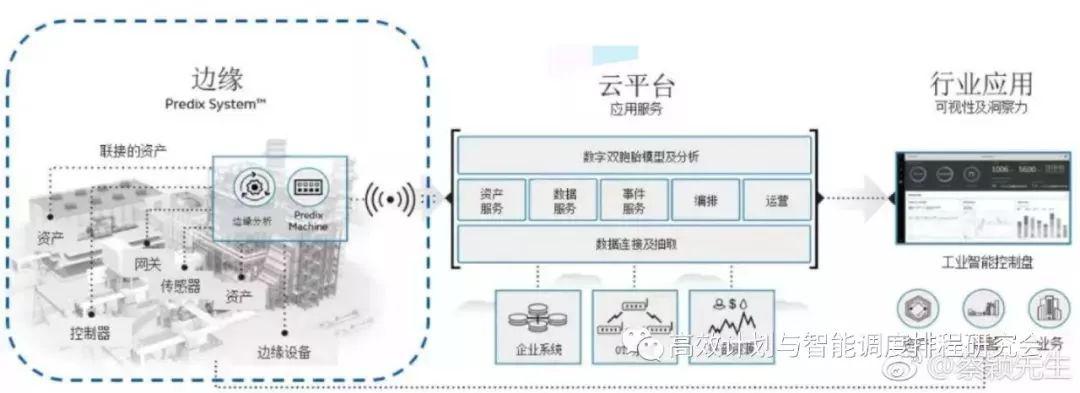

工业互联网包含了互联网+制造,工业云平台,工业物联网,工业大数据等,实现三网合一(人、物、务),结合分布式边缘计算智能实现制造业的产品个性化,生产智能化,制造服务化,组织分散化和制造资源云化的新工业范式。

云平台就好像制造业的大后厨,云计算是工业智能的支撑平台。制造工业与供应链的所有大数据可承载在云中流动并在节点优化决策。在后厨里有大规模的专业的数据分析师与知识提供者,并解决工业知识共享与智能算法的高级性、算杂性、大规模、个性化挖掘等。

图:来源GE

但是,数控机床的数学插补算法,机器人的数学齐次变换,定位与同步控制的位置速度的数学协作,物料准时供给、产品的快速组合、产线的迅速重构、车间动态的变化、工厂与人的运筹实时调度协作算法等等,需要高度实时低延时的响应,一个在云计算控制下的边缘计算的智能集成平台即IT与OT的深度融合就是智能制造的关键基础。

如何架构数字化工厂

数字化制造不等于全自动化,未来十到二十年,主流的制造方式将是人机结合。数字化制造的价值是客户导向的多品种小批量的柔性生产,是人机高效的融合,偏面追求全自动化与无人化是不明智的。

自动化改造、设备的传感连接、精益生产改善、供应链优化、业务流程的重组、数字化工厂、机器人和机器学习、大数据战略、高级算法与人工智能等,让我们企业目不暇接。这是因为每个专家、供应商或个别企业站在自身的角度来诠释这场新工业革命。每个企业切忌盲目冲动,应保持清醒的头脑,根据自身的情况,科学的、系统地规划实现新工业革命的升级。精益化、数字化、自动化、网络化、智能化,逐步实现中国制造2025的战略目标。

实际上,智能制造属于复杂系统,是人工智能与大系统理论的结合,属于第三代控制论,不过还在进化。随着物联网、大数据、云计算的技术出现,CPS嵌入式人机物协同控制是智能制造的基础。所以,实现智能制造必须做好顶层设计。

顶层设计的“顶层”是决策者、系统化、系统工程。“设计”是策略、谋划、规划。我们在IT建设、数字化工厂、智慧企业的过程中,需做好顶层设计、系统工程、企业架构-数据、流程、系统、平台架构规划。但复杂系统又很难设计。所以在顶层设计时候留有空间,允许自然选择迭代进化。

数字化工厂的规划设计与落地,需要通过三个维度来顶层设计,首先是从供应链优化的维度,其次是研发制造服务一体化维度,即研发的产品要智能化。最后是生产现场精益生产集成自动化维度。生产运作从四个维度即生产运行、质量运行、设备运行、库存运行。工业控制实现SCADA/HMI/DCS数字网络控制实现IT与OT的深度融合。

智能制造不是万能的,但可以确定——它是企业转型升级的突破口之一!这关系到连接与集成的能力、数字化与透明化能力、自动化与智能化演进能力、产品与技术创新和管理创新的能力等。

对于未来新模式、新技术下的制造业转型升级,要注意以下几点:一是商业模式,即拉平价值微笑曲线底部并延伸价值链到服务;二是管理模式,即打造工业互联网平台生态、构建C2B、C2M模式、多品种、小批量按单定制生产;三是技术创新,智能研发创新平台;四是品牌,互联网全渠道营销;五是成本,通过精益管理来降低成本;六是资金,即互联网金融、众筹资金;七是质量,可以通过工业大数据提升监控质量;八是工艺,即数字化联网、知识库、模拟仿真工艺、机器人等;九是人才,即对新型符合型高级人才的培养。